案例分享:换热器结垢问题的有效预防与最佳实践

原创 循诺环保

换热器在工厂中扮演着至关重要的角色,主要用于加热、冷却或维持相关产品温度,以确保产品生产的安全性、品质和效率。因为换热工艺的特点,结垢是换热器常见的问题之一,一旦换热器表面结垢,则会直接影响到换热效率,进而影响到产品质量和生产效率。

该案例通过对工厂换热器结垢问题的分析及一系列优化措施的实施,为结垢问题的预防和水处理的日常运行维护提供了最佳实践和借鉴。

一

背景

该工厂在检修期间发现部分板式换热器出现不同程度的结垢,工厂和循诺团队对循环水系统进行了全面的调查和分析,并制定了相应的改善和优化措施,通过一年的运行检验,第二年工厂检修期间未发现有换热器出现结垢问题。

二

问题及挑战

PART 01

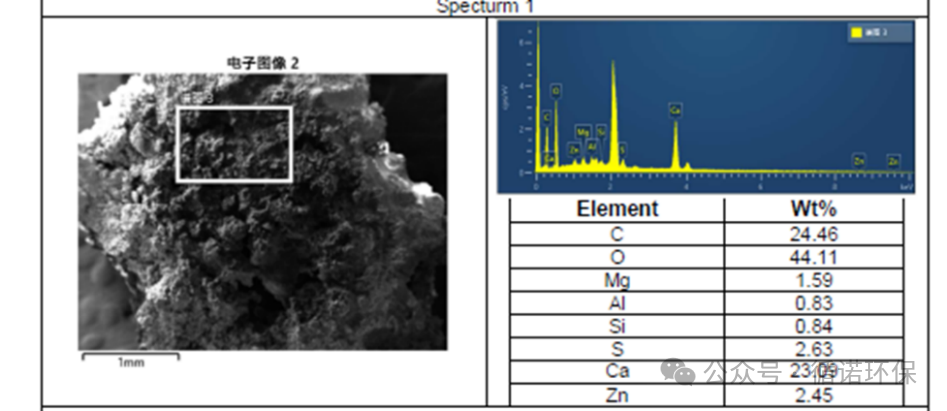

通过对 垢样的分析,判断结垢主要为碳酸钙垢,以及部分泥沙和少量铁锈。

该工厂的补水属于高碱度、高硬度的结垢性水质,典型补水水质如下:

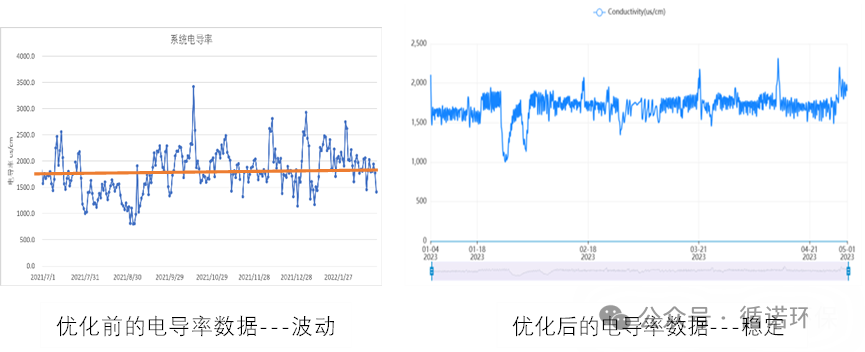

由于系统不加酸,循环水的电导率控制在1800-2000us/cm,碳酸钙的结垢指数LSI在2.5-2.7,属于高结垢压力范围。若系统水质电导率继续上升,则容易出现结垢压力过高而发生结垢。在对系统水质数据进行分析后,发现系统水质电导率波动很大,电导率高时达到2500-3000us/cm。

PART 02

通过进一步分析,发现 导致电导率波动的原因 主要是以下两方面:

1) 系统排污管道较细, 排污能力小,不能满足系统正常排污需求。 且排污管道的取水口在旁滤进水管道上,取样口压力不高,也容易受旁滤反洗等操作的影响。当系统负荷较高或补水电导率升高时,系统的排污需求也会提升,而仅通过该排污口满足不了排污需求,需要在系统管路其他位置通过人工开启阀门加强排污。这就导致了系统排污开启和关闭的延迟,从而导致电导率波动较大。

2) 循环水池液位设计也导致了排污的波动性。 该循环水塔池上、下液位间距较大,系统需要很长排污时间才能到达下液位从而引发系统补水;在开始补水前,系统仍处于不断浓缩的过程,电导率也在持续上升过程中。低液位触发补水后,系统开始大量补水,又导致电导率下降较多,从而造成系统电导率波动偏大。

以上两个原因中,液位计间距较大导致的电导率波动是较有规律的,在掌握规律后,可根据该规律调整系统的电导率控制范围,避免结垢压力过高;但排污能力低,需要不断通过人工排污,则是导致系统电导率不可控的主要原因:人工排污开启和关闭的及时性直接导致系统电导率控制的波动。

PART 03

加药设备的问题 也影响了日常的水质控制。

1) 该系统的 加药设备无法实现远程监控,相关报警无法及时反馈到一线工程师,直接影响了人工排污控制的及时性。

2) 加药设备相关配件损坏频繁且更换时间长,导致设备无法正常工作。

PART 04

结垢最为严重的换热器是一个高温板式换热器,由于 该换热器工艺侧温度较高,水侧的金属肌肤温度也会高达60-70℃,系统的结垢压力必然很高。但如果为了降低该换热器的结垢控制压力而降低整个循环水的浓缩倍数,又对系统运行的水耗和运行成本(TCO)有较大的影响。为降低结垢压力,可通过增加换热器面积来降低热通量,进而 降低换热器表面的肌肤温度。

PART 05

调查中还发现,由于循环 冷却水塔的四周无法连续接触到水,水塔边缘有藻类滋生的情况。藻类一旦从塔壁上脱落进入塔池,也容易污堵换热器,影响换热器的运行。

三

优化及改善措施

经过与工厂团队共同讨论,分别从设计(Design)、运行操作(process)和化学方案(chemical)等几方面提出了优化措施:

1.设计 (Design)

●将排污管线取样口改到主回水管线上,将排污管由DN25改为DN40或DN50的管道,提升排污能力。

●扩充高温板式换热器的换热面积,降低水侧金属肌肤温度。

2.运行操作 (Process)

●将加药设备升级为循诺水安泰®智控设备, 增加远程监控、预警功能。

●根据水质特点,合理、稳定控制系统水质的电导率。

3.化学方案(Chemical)

●采用循诺高效杀菌灭藻方案,改善水塔藻类控制。

四

实施效果

在双方的共同配合下,优化及改善措施逐步落实到位,系统水质运行的稳定性得到了显著提升。电导率在线数据的超标率<2%(图1);水安泰®的及时预警也辅助现场更为快捷的响应(图2)。

图1. 循环水系统优化前后的电导率曲线

图2. 现场升级后的3R-Tech水安泰®智控设备

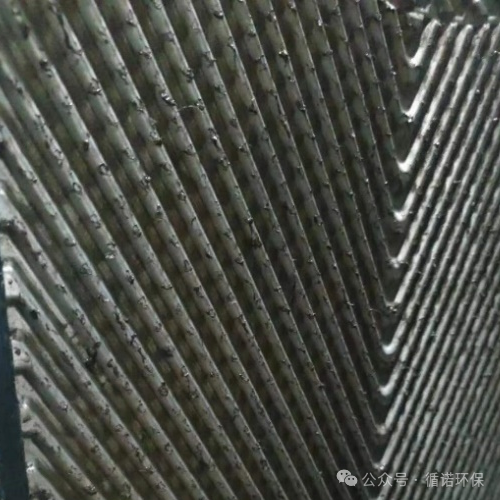

经过一年的运行检验,系统换热器没有出现结垢现象,之前最容易结垢的高温换热器也保持了洁净的表面(图3)。高效杀藻方案的使用也有效改善了塔池边缘的藻类滋生(图4)。

优化前

优化后

图3. 高温换热器表面前后对比

加药前

加药后

图4:高效杀藻剂投加前后塔池边缘对比

END